Einführung

Alle in einer Flüssigkeit verteilten Partikel können Licht in Abhängigkeit ihrer Größe absorbieren und streuen. Dabei kann die Partikelgröße kleiner oder größer als die Wellenlänge der Lichtquelle sein. Im Fall, dass Partikel kleiner sind, wird der Effekt Opaleszenz, wenn sie größer sind Opazität oder Haze genannt.

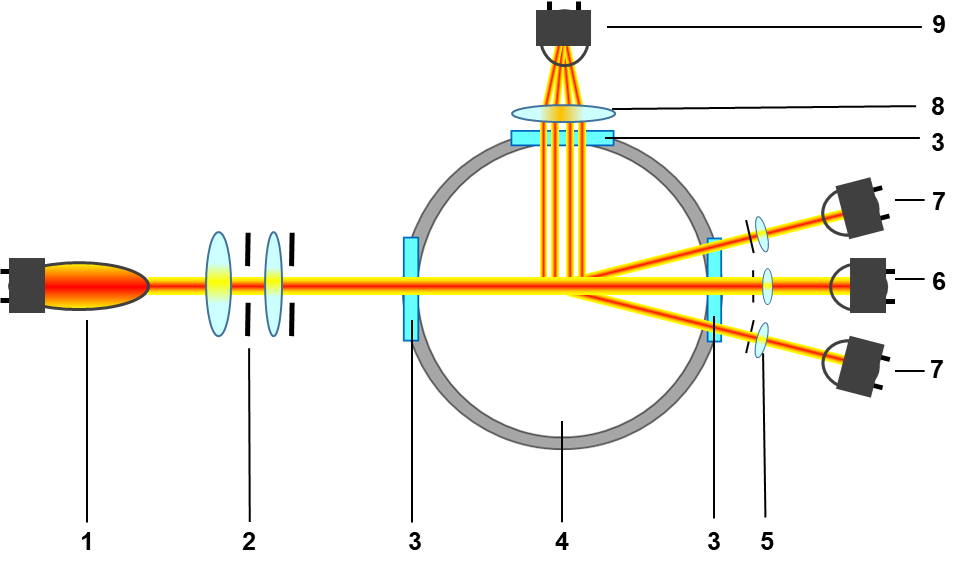

Zur präzisen Detektion verschiedener Partikel, die eine Trübung (oder Haze) verursachen, sollte ein Sensor eine haltbare und stabile Lichtquelle besitzen und mit Detektoren an drei verschiedenen Winkelpositionen bei 0°, 11° und 90° zur Lichtquelle ausgestattet sein. Während die 0° Transmission als Referenz für die generelle Lichtabsorption dient (z.B. durch die Probenfarbe verursacht), die 11° Lichtstreuung Intensität die größeren Partikel identifiziert, wird bei 90° Lichtstreuung kleinere Partikel erfasst. Zusätzlich erfüllt der 90° Messwinkel die Anforderungen der DIN EN ISO Norm 27888, EPA 180.1 für nephelometrische Messungen.

Warum eine 11° Messung?

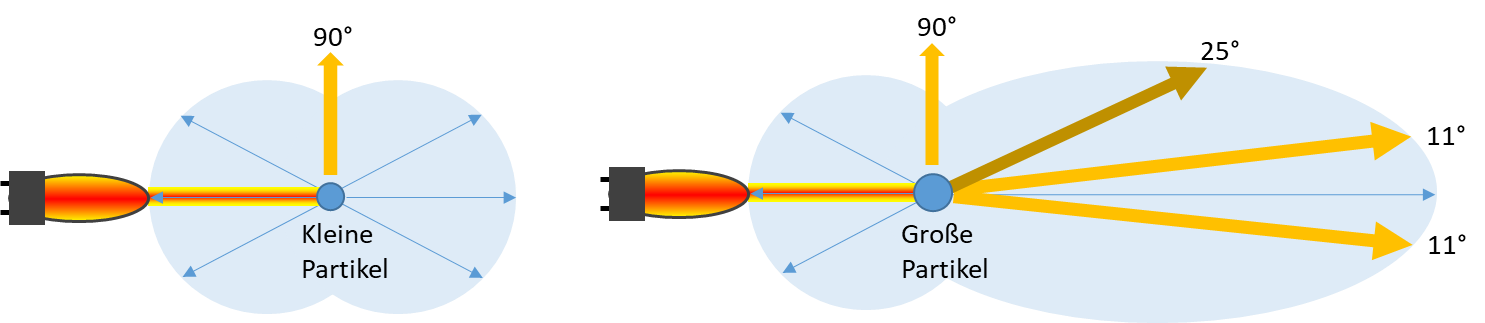

Abbildung 2: Optimale optische Winkel zur Detektion verschiedener Partikel

Die Vorwärtsstreuung von Licht ist empfindlich auf Partikelgröße und dient zur Detektion von Partikeln, wie z.B. Hefe, Trub und Kieselguhr. Sie ist eine effiziente Methode, um Filterdurchbrüche und Trübungen des Filtrates bis zu sehr geringen Partikelkonzentrationen zu erfassen. Messungen bei 11° sind sehr empfindlich in dieser Richtung und korrelieren sehr gut bei nicht gelösten Stoffen, was für eine gute Filterkontrolle und Optimierung notwendig ist.

Warum 11° Messungen besser sind als bei 25°?

Streulicht bei 11° ist spezifischer Dank eines höheren Signals und kann ungewöhnliche Partikel schneller ohne Einfluss von Kolloiden (üblich bei 25°) detektieren. Dies hilft auch bei der Fehlersuche im Fitrationsprozess.

Warum 90° Messungen?

Trübungsmessungen bei 90° sind sehr sensitiv zu Kolloiden und dienen als Qualitätsprüfung der Klarheit von Bier. Fälschlicherweise wurden 90° Techniken zur Beurteilung von Prozessen verwendet, obwohl sie nicht mit den ungelösten Feststoffen korrelieren. Moderne Brauereien messen diesen Parameter inline und können so Bier z.B. automatisch ablassen.

Warum 0° Absorptions-Messungen?

Mit dem 0° Absorptionskanal können mittlere und hohe Trübungen erfasst werden, welche bei 11° oder 90° schlechter detektiert werden. Dies gestattet die Überwachung und Kontrolle der Vor-Filtrationsprozesse und hilft bei der Filteroptimierung.

Herstellerkalibrierung und Nullpunkt

Die Besonderheit des optek Haze Control DTF16 ist der Werks-Nullpunkt: nie wieder der Gebrauch fragwürdiger Null-Lösungen (z.B. Prozesswasser) oder Offline Nullpunkteinstellungen. Unter Benutzung technischer Referenzlösungen und reinster Null-Medien, hat optek eine Werks-Kalibrierung entwickelt mit präzisem, stabilem Nullpunkt. Der Drift-freie Werksnullpunkt macht eine regelmäßige Nullung des Systems überflüssig, spart Zeit und Geld und vermeidet personenbezogene Fehler. Damit ist auch sichergestellt, dass jeder Haze Control DTF16 die gleiche, präzise Basislinie hat. Diese Vergleichbarkeit ist beim Einsatz mehrerer Systeme unbezahlbar.

Jeder optek Haze Control DTF16 Sensor ist werkskalibriert mit EBC Standards, welche mit allen anderen aktuell im Prozess verwendeten Standards korrelieren. Diese Kalibrierung hält für die Lebensdauer des Sensors und benötigt keine Re-Kalibrierung, was Zusatzkosten vermeidet. Damit sind präzise, wiederholbare und zuverlässige Messungen über mehrere Systeme und Messorte sichergestellt.

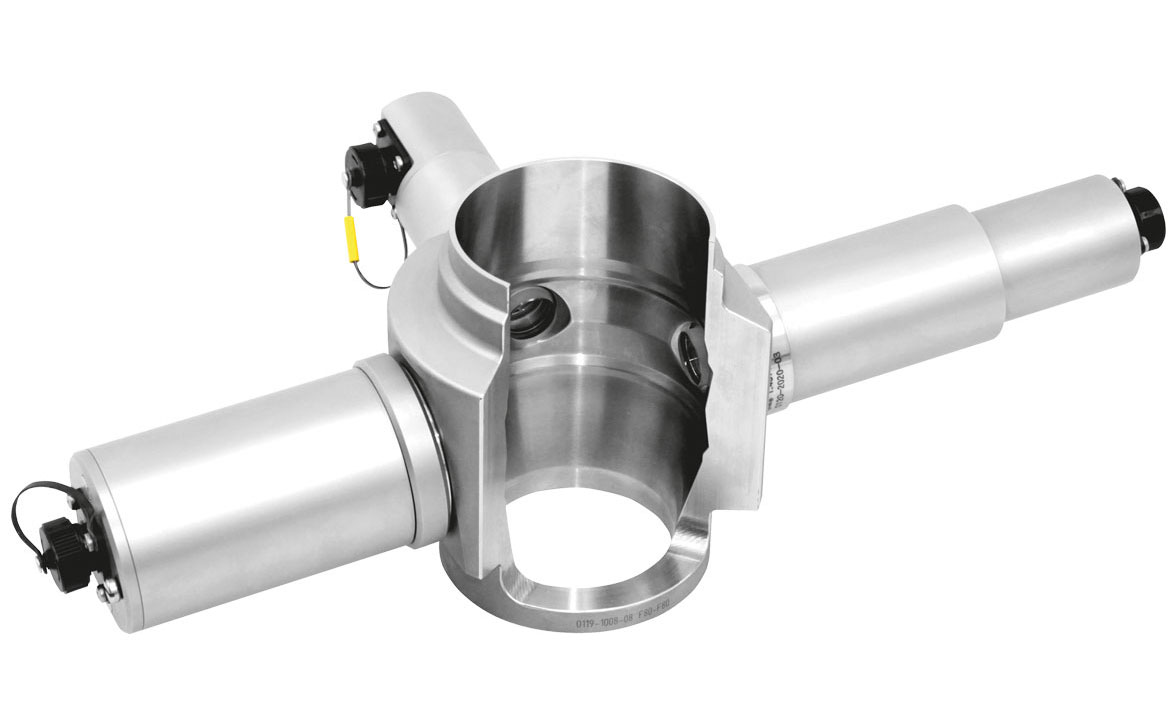

Drift-frei designed

Die Drift der Basislinie bei Streulichtsensoren war lange Zeit ein Problem. Die Ursache waren ungewolltes Streulicht aus Reflektionen in der Messkammer, von der Lichtquelle selbst, von Ablagerungen durch langen Gebrauch oder durch Fremdlicht (z.B. Schaugläser). Dieses Streulicht sorgte für unvorhersehbare Einflüsse auf die Messung. Als Lösung des Problems hat der optek DTF16 Sensor hat eine spezielle Geometrie, in dem das Streulicht von den Detektoren ferngehalten wird. Diese besondere Konstruktion benötigt keine speziellen Beschichtungen und bietet ein für Reinigung und Desinfektion geeignetes Design.

DTF16 Sensor – typische Anwendungen

- Aktivekohle als Partikel

- Zentrifugenkontrolle

- EBC Trübung

- Filterkontrolle

- Öl in Wasser

- Wasserqualität

- Separatorkontrolle

- Suspensionen, gelöste Feststoffe

- Trübung (z.B. FTU, EBC, ppm)

- Hefe

Figure 3: DTF16 sensor

Filtrationskontrolle

Filtration ist einer der wichtigsten Schritte im Bauprozess. Der optek Haze Control DTF16 ermöglich die Messung und Kontrolle kritischer Prozessschritte und liefert Echtzeit Qualitätsdaten. Es gibt unzählige Möglichkeiten z.B. Bierverluste zu reduzieren, den Einsatz von Filtermedien zu optimieren und Produktionskosten zu senken, während Filtrationskapazität erhöht und die Produktqualität gleichbleibend hoch gehalten wird.

optek Haze Control Konverter

Mit der bewährten Stabilität der optek Haze Control Signalverarbeitung, den DTF16 Zweikanal-Verhältnis-Detektoren und der speziellen Haze Control Firmware erhält man ein Drift- und Kalibrier-freies Prozesstrübungssystem mit außergewöhnlich langer Lebensdauer.

Dank einfacher Bedienung des Haze Control lassen sich mit dem integrierten Datenlogger kontinuierliche Trendkurven anzeigen. Diese Daten können lokal angezeigt und an einen PC übertragen werden, wodurch das Produktionspersonal sofort aktuelle und vergangene Unstimmigkeiten im Prozess erkennen kann.

Der Haze Control Konverter bietet verschiedene Optionen zur Kommunikation an: bis zu vier mA-Ausgänge für simultane Datenübertragung oder zur externen Konvertersteuerung mittels Standard I/O Interface. Dazu gibt es noch Optionen für die Buskommunikation, wie PROFIBUS® PA oder FOUNDATION™ Fieldbus, um das System in Produktionsnetzwerke und Leitzentralen einzubinden.

Ausgestattet mit vier Kanälen kann der Haze Control Konverter den Dreikanal DTF16 Haze Sensor mit einem Einkanalsensor, wie der AS16-F Farbsensor oder einem weiteren Trübungssensor AS16-N, kombinieren.

Figure 4: Haze Control Converter

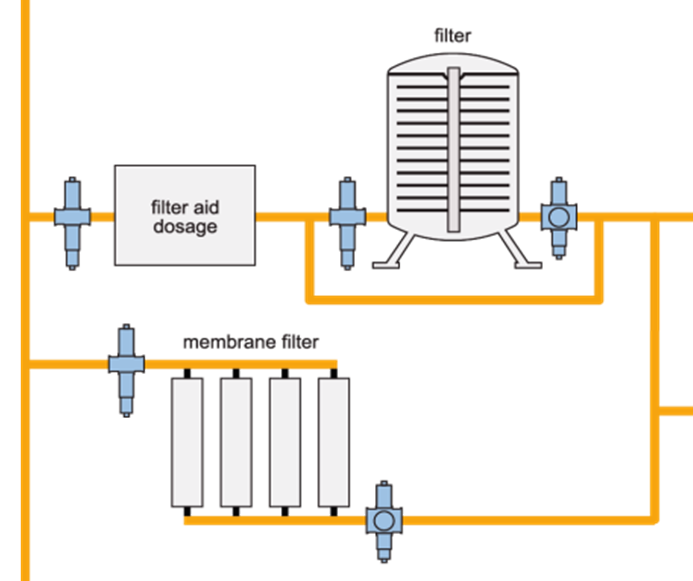

Beispiel: das System Haze Control Konverter und DTF16 Sensor misst simultan vor und nach dem Filter:

- die kolloidale Trübung / Haze (Qualitätsparameter)

- den Durchbruch von Hefe oder Filtrierhilfsstoffen (mit Kieselguhr-Filter)

und kann mit einem weiteren Sensor im Filterzulauf kombiniert werden:

- NIR Sensor: Monitoring der Filter-Rückspül-Prozesse

- Farbsensor: Monitoring bei Produktwechsel (Bier-Wasser-Separation)

Abbildung 4: schematische Darstellung des Bier-Filterprozesses,