Einführung

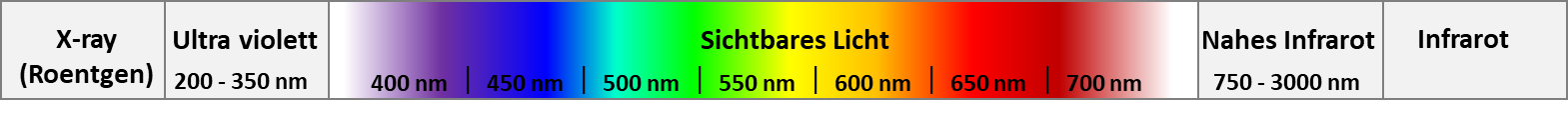

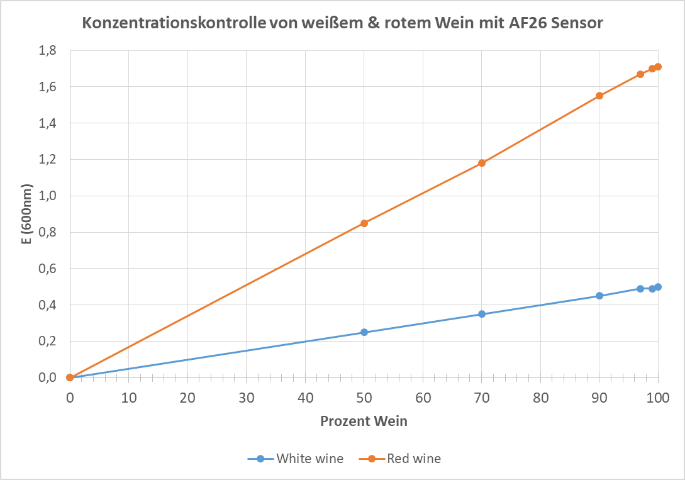

Die Farbmessung basiert ursprünglich auf dem Vergleich zu bestehenden Farbstandards, wie z.B. reale Proben, Tabellen etc. Das menschliche Auge ist ein sehr individueller Indikator für eine Farbe, z.B. ist es schon grün oder noch gelblich? Eine reproduzierbare Unterscheidung von Farben ist damit unmöglich, wenn nicht unter definierten Bedingungen gemessen wird. Der sichtbare Wellenlängenbereich ist ungefähr von 380 bis 740 nm, wobei UV (Ultraviolett) und NIR (nahes Infrarot) vom menschlichen Auge nicht gesehen werden kann.

Es gibt verschiedene Farbdefinitionen, wie RGB (additive Farben) oder CMYK (subtraktive Farben). Neben der Farbe selber gibt es weitere Parameter, welche den Farbunterschiede beschreiben: Helligkeit, Sättigung und Glanz.

So gibt es für Sicherheits- und Verkehrszeichen die DIN EN ISO 7010 mit Definitionen der zu verwendenden Farben. Es gibt viele Normen mit Farbdefinitionen für beinahe jedes Produkt. In der Industrie müssen z.B. zwei gleiche Produkte verglichen werden und die 100% identische Farbe aufweisen. So ist es offensichtlich, dass hier eine Präzisionsmesstechnik für reproduzierbare Farben gefordert ist. Die Qualitätskontrolle ist eine der wichtigsten Anwendungen der Farbmessung.

Wenn ein Reinigungsschritt (cleaning in process, CIP) gestartet wird, kann ein Farbsensor schnell identifizieren, ob noch farbige Probe in der Produktionslinie vorhanden ist, oder ob die Rohrleitungen und Kessel sauber sind. Die Produktunterscheidung ist ein weiteres Beispiel:

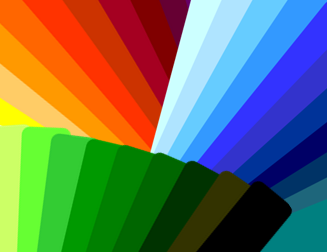

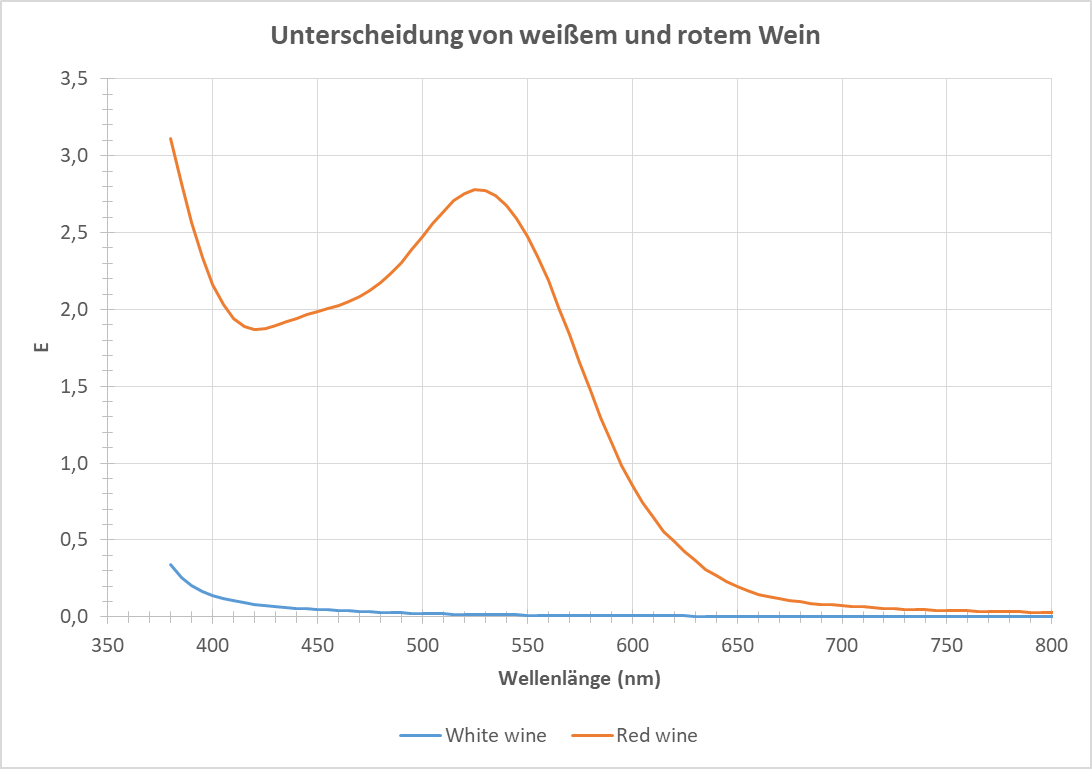

Abbildung 1&2: Produktdifferenzierung durch Farbmessung und Konzentrationskontrolle

Auswahl des richtigen Farbmesssystems

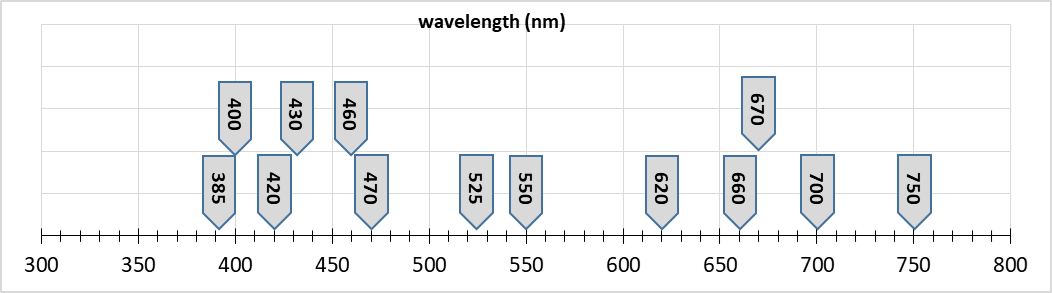

Wenn das Verhalten der Probe / des Produktes bekannt ist, kann der Anwender die Wellenlänge zur Konfiguration des Farbsensors auswählen. Ist es nicht klar, welche Wellenlänge zu wählen ist, sollte der Anwender einen kompletten VIS-Wellenlängen-Scan auf einem Spektralphotometer durchführen. Von dem erhaltenen Spektrum kann dann die beste Wellenlänge selektiert werden, um die Probe von anderen Bestandteilen zu unterscheiden. optek’s Farbsensoren können mit bestimmten Wellenlängen der nachfolgenden Tabelle ausgestattet werden:

Abbildung 3: optek VIS Farbsensoren, verfügbare Wellenlängen

Farbskalen und Definitionen

Saybolt Farbskala

Zur Analyse, ob z.B. Kerosin, Benzin, Diesel etc. kontaminiert sind oder durch längere Lagerung beeinträchtigt wurden, kann ein spezifischer Farbtest durchgeführt werden, der die Saybolt Farbskala (ASTM D156, ASTM D6045) nutzt. Beide ASTM Methoden sind off-line-Methoden. Der Saybolt Farbbereich geht von +30 (Klares Wasser / weiß) zu -16 (dunkel gelb). Die ASTM D 1500 beschreibt den Farbtest für Petroleumprodukte.

APHA Skala (American Public Health Association)

Zur Bestimmung des Verschmutzungsgrades von Abwasser und Trinkwasser dient eine spezielle Farbskala, die sogenannte Pt/Co Skala, APHA-Hazen Skala oder einfach APHA Skala. Diese ist in der Norm ASTM D 1209 für die Bestimmung der Farbintensität von gelben Proben beschrieben. Der APHA Farbbereich geht von 0 bis 500 ppm (parts per million) Platin Kobalt zu destilliertem Wasser, was der Nullpunkt ist (auch Weißwasser genannt). Der Test nach APHA Farbskala wird in verschiedenen Industrien durchgeführt: Chemie, Pharmazie, Petrochemie, Kunststoffe und Lebensmittel und Getränke.

Gardner Farbe

Diese Skala beschreibt die Gelbfärbung von transparenten Flüssigkeiten von 1 bis 18, mit 1 hellgelb und 18 dunkelbraun. Sie wurde ursprünglich entwickelt, um Harze, Fette und Fettsäuren, Lacke und Trockenöle nach farbigen Flüssigstandards zu testen. Die Norm ASTM D 1544 beschreibt Glasfilter die vergleichbar zu farbigen Flüssigstandards sind und die ASTM D6045 definiert eine Korrelation zur Gardner Farbskala. Die Kooperation mit der CIE (Commision Internationale de l‘Eclairage) führte schließlich zur Norm ASTM D1544, Standard Test Method for Color of Transparent Liquids (Gardner Farbskala). Eine Spektrophotometer-Methode nutzt 10 mm Pfadlänge für Transmissionsmessungen, wie in ASTM D6166 (Standard Test Method for Color of Naval Stores and Related Products) beschrieben.

CIELAB Farbraum (Commission Internationale d`Eclairage, CIE)

Der L*a*b* Farbraum (CIELAB, CIEL*a*b*, Lab Farben) beschreibt alle sichtbaren Farben, unter Benutzung eines dreidimensionalen Raumes, wobei die Helligkeit L* vertikal auf der Farbfläche (a*, b*) positioniert ist. Diese Farbskala ist in der Norm EN ISO 11664-4 „Colorimetry -- Part 4: CIE 1976 L*a*b* Color space“ beschrieben. Der größte Vorteil dieser Methode ist die Unabhängigkeit der Farbanalyse von den verwendeten Messgeräten unter definierten und reproduzierbaren Bedingungen.

EBC (European Brewery Convention)

Zur Produkt- und Produktionskontrolle messen Bierbrauer die Farbintensität und die Trübung (Opazität) von Bier in EBC Einheiten, z.B. zur Bestimmung der Stammwürze. Die Standard Referenz-Methoden (SRM) und die European Brewery Convention (EBC) Methoden haben überwiegend die "Lovibond Einheiten" oder "°L"-Skala ersetzt, wobei die SRM ungefähr gleich zu °L zu setzen sind. Die Standard Referenz-Methoden beschreiben die Benutzung eines Spektrophotometers oder Photometers zur Messung des Durchlichtes bei einer Wellenlänge von 430 nm, (Blau).

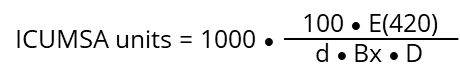

ICUMSA (International Commission for Uniform Methods of Sugar Analysis)

Mit dem ICUMSA Methodenhandbuch werden detaillierte Anweisungen gegeben, wie Zucker und Molasse etc. analysiert werden sollen. Zur Farbbestimmung wird die Extinktion bei 420 nm Wellenlänge bei definierter Pfadlänge gemessen. Reiner, weißer Zucker absorbiert weniger Licht (Messwert 45) verglichen zu braunem Zucker mit einer hohen Absorption (Messwert 1000). Zur Berechnung des ICUMSA Wertes müssen zusätzliche Parameter bestimmt werden, wie z.B. Dichte und Brechungsindex.

- E(420) : Extinktion gemessen bei 420 nm

- d : optische Pfadlänge (cm)

- D : Dichte

- Bx : Brechungsindes (z.B. BRIX)

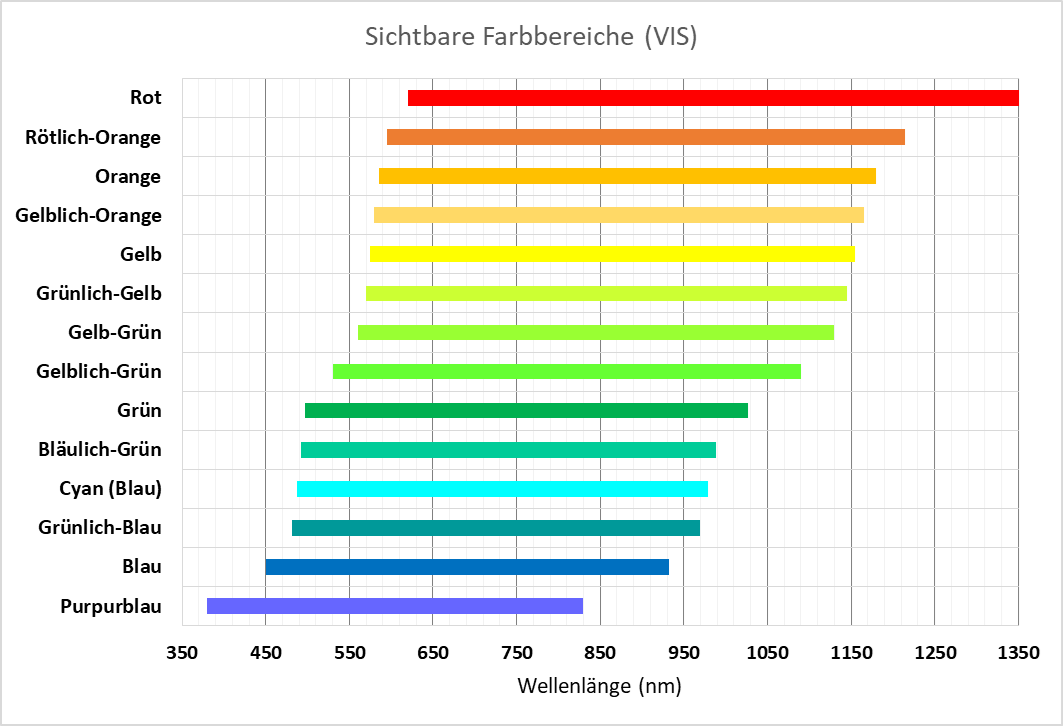

VIS Farbbereiche

Abbildung 4: Individuelle Wellenlängenbereiche für die VIS Farben

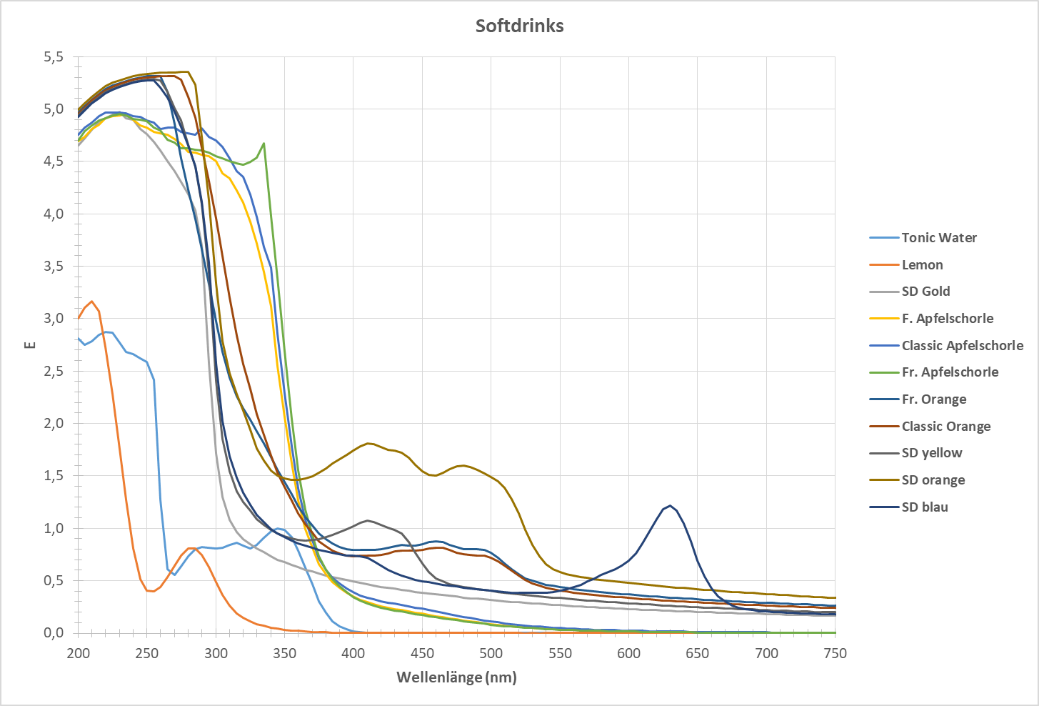

Abbildung 5: Beispiel einer photometrischen Analyse einer Mischung von Getränken im UV-VIS Bereich.